Industrie durable

Dans un contexte général de raréfaction des ressources accessibles en matières comme en énergies, l’activité industrielle est également confrontée à l’urgence climatique imposant une baisse globale de ses émissions de gaz à effet de serre.

L’Europe (au travers du Green Deal), comme d’autres pays industrialisés (Chine, Etats-Unis, Corée du Sud, Japon…) s’est engagé depuis les accords de Paris dans la voie de la neutralité carbone d’ici 2050. A cette seule condition, l’élévation globale des températures due aux GES d’origine anthropique sera limitée à +2°C d’ici 2100.

Cet objectif très ambitieux ne pourra être atteint qu’au travers de changements profonds des modes de vie et des usages, impliquant une mutation tout aussi importante des secteurs primaire, secondaire et tertiaire.

En particulier, le passage à l’industrie décarbonée des biens comme des services, suppose que soient développées de nouvelles méthodologies de conception (éco-conception), s’appuyant sur de nouveaux matériaux (éco-matériaux) et de nouveaux procédés (éco-procédés).

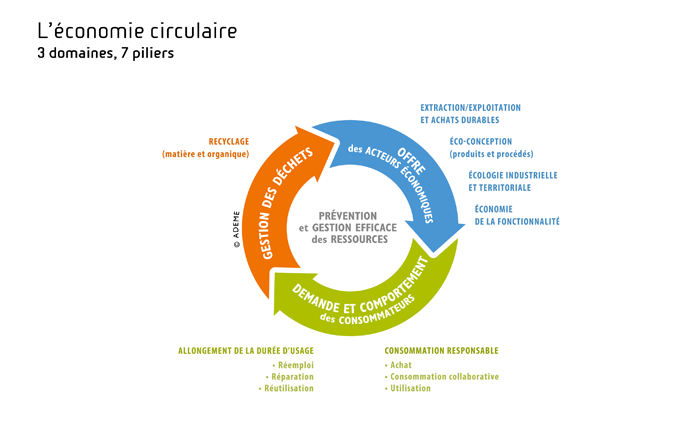

Ces biens et services devront s’intégrer à un schéma vertueux d’économie circulaire (cf. illustration ci-dessous), contribuant au développement durable associant les préoccupations d’ordre économique, environnemental et sociétal.

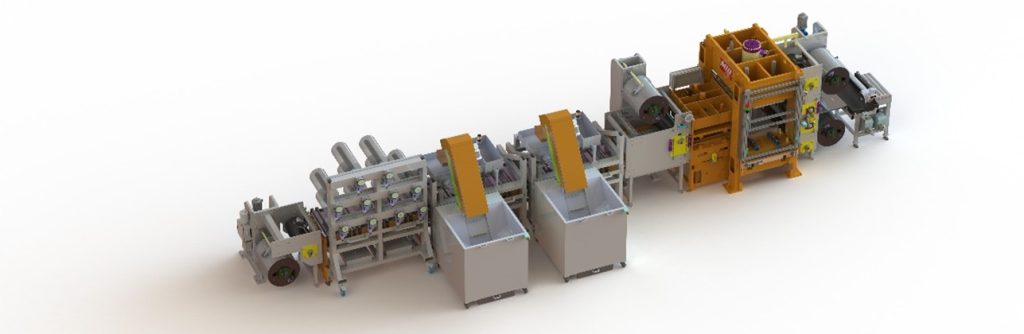

Afin de répondre à ces nouvelles attentes, le Cetim Grand Est développe à l’échelle du pilote pré-industriel (TRL 5-6), deux éco-procédés originaux de recyclage (ThermoPRIME® – ThermoPlastic Recycling for Innovative Material and Ecodesign – et Thermosaïc®), permettant de traiter deux familles de gisements (déchets thermoplastiques et composites thermoplastiques), conduisant à la production d’éco-matériaux performants (panneaux), susceptibles d’être employés dans des applications variées.

La ligne pilote est par ailleurs suffisamment flexible, pour permettre (par un procédé hybride) la mise en œuvre de structures sandwich plus complexes (couramment employées dans les composites), pour des applications exigeantes alliant légèreté et rigidité.

Le transfert de technologie visé à terme, suppose que les éco-matériaux développés répondent à 3 critères de performance, d’ordre technique (propriétés mécaniques, formabilité, durabilité…), économique et environnemental. La variabilité des matières employées en entrée de ligne devra également être maîtrisée, par tout moyen technique ou méthodologique.

Les éco-matériaux issus de ces technologies sont à intégrer dans la famille des composites, qui occupe ces dernières décennies une place croissante dans notre quotidien. Sont considérés comme composites dans le cadre de cette étude, les matériaux associant un renfort fibreux long ou continu, avec une matrice d’origine organique.

D’une manière générale, les composites, initialement limités à des marchés de niche, tels que l’aérospatiale, l’aéronautique ou la défense, s’ouvrent aujourd’hui à d’autres domaines. Leurs propriétés spécifiques (rigidité, résistance, légèreté, absence de sensibilité à la corrosion) suscitent l’intérêt de l’industrie dans de nombreux secteurs (transports, bâtiment, sports et loisirs…).

En 2016, le marché mondial des composites représentait 10,6 millions de tonnes, pour un taux de croissance moyen estimé à 4% par an, sur la période 2016-2021. Référence : “Overview of the global composites market, at the crossroads”, (JEC Group – ISBN 978-2-9526276-7-2).

Développés historiquement dans les années 70 à partir de matrices thermodurcissables (plus de 90% du marché), ils doivent dorénavant répondre aux nouveaux enjeux du XXIème siècle, d’ordre environnemental (épuisement des ressources naturelles), réglementaire (obligations à venir, de réemploi, de réutilisation, de recyclage…) et économique (réduction des coûts de fabrication). De ce fait, la croissance mondiale du marché est principalement liée au développement important des composites à matrice thermoplastique (TP), mieux adaptés aux défis actuels.Bien que les composites TP (ainsi que les procédés de fabrication associés) soient récemment apparus, ils offrent deux avantages indéniables :

- Potentiel de recyclabilité, principalement par voie thermomécanique (extrusion ou technologie Thermosaïc®)

- Potentiel de réduction des coûts de fabrication, par des moyens de mise en œuvre automatisés (thermocompression, technologie QSP®)

Ces matériaux et procédés innovants, associés à une démarche plus large d’éco-conception , répondront aux évolutions réglementaires à venir, et contribueront à la réduction de l’empreinte environnementale de l’activité industrielle.

Pour vous accompagner dans vos projets, découvrez prochainement notre parcours valorisation…