Défaillances métallurgiques, ruptures, fissures

Dans la majorité des cas, l’apparition de défaillances métallurgiques, telles que fissures ou ruptures sur pièces métalliques est à l’origine de la mise hors service des organes mécaniques.

Vous rencontrez des problématiques de fissurations ou de ruptures sur vos pièces métalliques ? La recherche des causes premières de leur apparition requière alors une expertise très fine, hautement maîtrisée par nos experts matériaux !

L’environnement en service de la pièce, un point clé pour bien démarrer l’expertise

Toute défaillance mécanique survenant sur les moyens de production ou sur les produits fabriqués conduit à une perte de temps et d’exploitation, voire à des pénalités de retard. Par ailleurs, cela peut également entraîner des problèmes de sécurité, pouvant parfois conduire à l’accident.

Comprendre le mécanisme de défaillance et vous apporter des solutions correctives appropriées

Il faut savoir que le cadre d’une expertise est donné par le maximum d’informations recueillies auprès de l’utilisateur sur les conditions de rupture et sur l’environnement dans lequel les pièces rompues évoluent (par exemple contraintes appliquées, température, …). Il est donc indispensable d’apporter une attention particulière au recueil de toute information pouvant avoir son importance pour l’expertise, un petit détail pouvant faire la différence.

Une méthodologie bien rodée appliquée par nos experts du mécanisme de la rupture

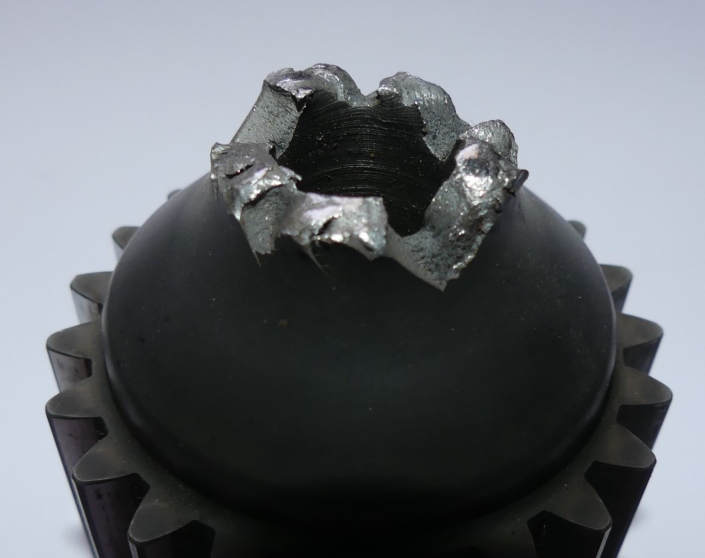

Analyse fractographique

L’examen et l’analyse du faciès de rupture permettent, à eux seuls, de déterminer le mode de rupture (progressif ou brutal), ainsi que les sollicitations mécaniques à l’origine de la rupture. Mais ils permettent également d’identifier la ou les zone(s) d’amorçage.

Détermination des causes de rupture

L’analyse de la zone d’amorçage et la recherche de défauts et anomalies dans la zone de rupture sont donc les paramètres essentiels pour déterminer ses causes racines.

Les pistes potentielles explorées par nos experts sont nombreuses, telles que :

- Les anomalies métallurgiques

- Qualité du métal ou alliage (mode d’élaboration, taux d’inclusion, taille de grain, …)

- Qualité d’un traitement thermique ou thermochimique (structure métallographique, décarburation, profondeur de cémentation, …)

- Qualité d’assemblage (soudage, brasage, …)

- Les anomalies de mise en forme

- Présence de défauts de forme, d’usinage, de surface, …

Si la zone d’amorçage ne présente pas d’anomalies, alors les causes de rupture peuvent concerner le matériau (et sa conformité) ou la pièce (et sa conception) :

- Les anomalies matière

- Conformité de la nuance, du traitement thermique

- Conformité des propriétés mécaniques par rapport au cahier des charges

- Les défauts de conception / ou d’utilisation

- Prise en compte des sollicitations, du cahier des charges

- Importance de l’historique de maintenance

Préconisations / Recommandations

Nos experts mettent à profit leur expérience reconnue dans le domaine des mécanismes de la rupture pour vous accompagner en termes de :

- Proposition d’actions correctives sur le matériau, les traitements thermiques, la conception, le procédé d’assemblage, …

- Proposition d’accompagnement dans leur mise en œuvre

- Calcul de charge admissible

- Choix et mise en œuvre de contrôles CND adaptés pour s’assurer de la santé de vos autres pièces et de votre installation

Envie d’en savoir plus ? Nos experts sont à votre écoute pour vous proposer des solutions sur mesure adaptées à vos besoins.

Nous contacter